【REVSPEED創刊30周年記念企画】世界に誇る日本のチューニング『ENKEI』編

2021/01/06 11:34

- CATEGORY : コラム 創刊30周年記念インタビュー

ENKEI

年間2400万本ものホイールを製造している大手アルミホイールメーカーのエンケイ。1950年に設立され、2020年に創業70周年を迎えた。中島飛行機の鋳物技師だった初代会長の鈴木建次が、本田宗一郎氏と出会い、航空機で培った精密鋳造の技術を活かし、アルミ製自動車部品の製造を開始。国産初のアルミホイールを皮切りに、つねに時代をリードしてきた

剛性は設計で決まる

製造の知識を持ちつつデザインも設計も行うのがエンケイの開発エンジニアチームの強み

1986年、当時のミナルディに日本のホイールメーカーとして初めてF1用ホイールを供給し、1995年以降はマクラーレンF1チームのパートナーに。国内でもスーパーフォーミュラ参戦チームの75%がエンケイのホイールを採用し、スーパーGTでも25%のシェアを誇るエンケイ。かつては日産や三菱のワークスとWRCで戦い、「泥んこのエンケイ」とも呼ばれ、モータースポーツ色の強いイメージがあるが、同社が年間2400万本製造するアルミホイールのうち、99%は自動車メーカーの純正ホイールやOEMホイールで、業界トップシェアを誇っている。

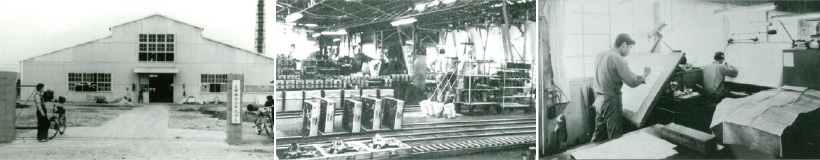

終戦後、中島飛行機での鋳造技師だった人々が集まり、鍋や釜、湯たんぽなどの鋳物をつくっていたところに、本田宗一郎氏が訪ねてきて、地方の方言でポンポンといわれた補助エンジン付き自転車の燃料タンクに湯たんぽが使えないかと相談を受ける。これを縁に、オートバイの部品やエンジンブロックの製造を手掛け、1967年に国産初のアルミホイールを送り出した歴史あるメーカーだ。

ラリー界でも絶大な信頼

かつては『泥んこのエンケイ』といわれ、ラリー・ダートラに積極的に参戦。タイヤがバーストしてホイールだけになっても、ゴールまで辿り着いた例も少なくないほどタフな性能を備えていた

30年以上前からF1に参戦中

マクラーレンF1チームの足もと(上)を支え、スーパーフォーミュラ(下)でもシェア75%を誇るエンケイ。70年代は鈴木順一社長自らレーシングホイールをデザインしていた

本田宗一郎氏との出会いが原点!?

戦後、湯たんぽなどアルミ鋳物をつくっていたエンケイの創業者鈴木建次氏とバイク用の燃料タンクを求めていた本田宗一郎氏との出会いが、自動車部品メーカー・エンケイの原点だった

エンジン部品やブレーキキャリパーも製造

アルミホイールをつくる前から、エンジンブロックやエンジンヘッドなどのパーツもアルミで鋳造していた歴史がある。現在もこうした部品をつくっており、アルミのリサイクル事業にも精力的

アルミホイールの製造方法には、鋳造と鍛造があるが、エンケイでは創業以来、とくに鋳造に注力してきた。その特徴はデザインの自由度が高く、生産性に優れ、コストも抑えられる点。

鋳造とは簡単にいえば、溶かしたアルミを鋳型に流し込んで成形する製法だが、エンケイではつねにその鋳造の組成の研究に余念がなく、50年以上の歴史の中で、絶えず改良を加えてきた。

たとえば、昔は鋳型に直接アルミ溶湯を注入し、重力によって充填するグラビティ鋳造という方法で行っていたが、エンケイでは金型を傾けて、ゆっくり溶湯を流す「ダービル鋳造システム」を採用。

ビールを注ぐとき、コップを立てたままだと泡が立ちやすいが、コップを傾けると泡が少なくなるのと同じ原理で、鋳造でも型を傾注させると、健全な鋳物ができる。また温度管理も極めて重要で、冷却スピードが速ければ速いほど、強度に優れる。

ダービル鋳造では、インナーリム側から溶湯を流し込み、ディスク面から急速冷却~凝固させる。それによってアルミ合金の金属組織を微細化させ、機械的性質(引張強度、耐力、伸び)を大幅に強化させている。

国産アルミホイールはエンケイから

1967年に輸出用にエンケイが開発したのが、日本で初めての4輪用アルミホイールだった。1970年には、国内のアフターマーケット用のアルミホイールの製造もスタート。ホイール=スチールの時代がここから変わった

MAT製法第1号のロングセラー

2002年に登場したMAT製法によってつくられた最初のホイールがRPF1。マクラーレンのF1用ホイールを踏襲した2×6マルチスポークデザインの軽量レーシングホイールで、金属組織内に「メタルフロー(鍛流線)」が見られる

最新技術が盛り込まれた現行ラインアップ

ブレースリングが特徴のNT03RR、MAT製法による最軽量ホイールとして登場したRPF1、性能はもとより、ドレスアップ性も高めたRS05RR、コンケイブの5スポーク=PF05、スーパーGT直系で放熱性にも優れたGTC02、最強のグラベル用RC-G5

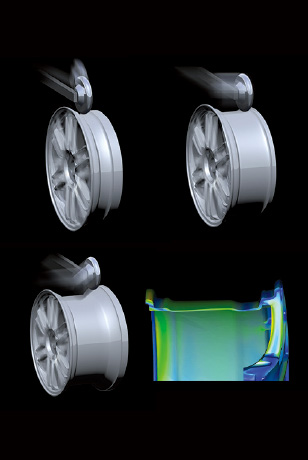

高い圧力を掛けて延ばして形成するエンケイ独自の「MAT PROCESS」技術により、鍛造なみの高強度リムを実現。また、膨大な蓄積されたデータをもとににしたCAEによる3Dシュミレーションで、強度、剛性などの解析を徹底的に行っている

コンピュータの3Dシミュレーションにより強度、剛性などの解析技術が大幅に進歩。ホイールの設計に大きく貢献。工場内も明るくカラフルで、動物や植物に囲まれ、無機質な環境にならないよう工夫され、心の有機質化を目指している

またエンケイといえば、リム部をローラーによって圧延加工するMATという技術が有名だが、このMATも鋳造の進化あってこその技術と、設計解析グループの金谷繁憲課長はいう。「MATはインナーリムの材料強度(=壊れにくさ)を鍛造並みにする技術です。いまホイールに求められている剛性(変位=たわみの少なさ)は、設計で決まるんです。軽さと剛性は設計で決まり、強度は製法で決まります。我々は製造の知識を持ったメンバーがデザインも設計も行うので、剛性、強度、軽さを鼎立させた製品づくりを行えています。とくに外部からの入力による負荷が掛かりやすいインナーリムは、念入りにシミュレーションして設計しています」

日本のアルミホイールの歴史はそのままエンケイの歴史でもある。その誇りに賭けて機能パーツとして『タイヤをきちんと使えるホイール』を今日も追求し続けている。

One Step Forward 100年企業を目指して

2020年に創業70周年を迎えたエンケイ。その企業哲学はOne Step Forward“ちょびっとだけ、先に”。会社の規模は大きいが、自分たちで考え、アピールして、購入してもらう、アフターパーツ用のホイールづくりを社長が先頭に立って大事にしてきた歴史がある

エンケイ アフターマーケット営業統括本部

グローバルサプライ事業グループ

TEL 053-522-5245

https://www.enkei.co.jp/

RELATED NEWS 関連ニュース

2025年3月26日

2025年3月26日

フォトグラファー益田和久の写真でお届けする SUPER GT 2025 Photo Gallery 3/15-16 公式テスト 岡山国際サーキット

2024年12月20日

2024年12月20日

フォトグラファー益田和久の写真でお届けするSUPER GT 2024 Photo Gallery 第5戦 鈴鹿

2024年11月14日

2024年11月14日

フォトグラファー益田和久の写真でお届けするSUPER GT 2024 Photo Gallery 11/3 第8戦 モビリティリゾートもてぎ

2024年10月31日

2024年10月31日

フォトグラファー益田和久の写真でお届けするSUPER GT 2024 Photo Gallery 10/20 第7戦 オートポリス

2024年10月1日

2024年10月1日

KINTOが開催するモータースポーツ体験イベント「12/13 EVカート体験@シティサーキット東京ベイ」「12/6 サーキット体験@袖ヶ浦フォレストレースウェイ」

2024年7月31日

2024年7月31日

車速によってブレーキの前後バランスの効きが変わるパッドを特注! これを武器にJAFサーキットトライアルで好成績を上げているクラブマンの久保侑大さんにインタビュー!!

2024年6月18日

2024年6月18日

フォトグラファー益田和久の写真でお届けするSUPER GT 2024 Photo Gallery 6/1-6/2 第3戦 鈴鹿

2024年5月22日

2024年5月22日